4 ขั้นตอนการวิเคราะห์ระบบลมอัด (Compressed Air Analysis) เพื่อเพิ่มประสิทธิภาพโรงงาน

การวิเคราะห์ระบบลมอัดอย่างเป็นระบบ เป็นหัวใจสำคัญในการ ลดต้นทุนพลังงาน, ตรวจจับการรั่วไหล, และ เพิ่มเสถียรภาพของกระบวนการผลิต โดยเฉพาะในโรงงานอุตสาหกรรมที่ใช้ลมอัดเป็นพลังงานหลัก การเริ่มต้นด้วยข้อมูลที่ถูกต้องและแม่นยำ จะช่วยให้การตัดสินใจมีประสิทธิภาพมากขึ้น

ขั้นตอนที่ 1: ติดตั้งอุปกรณ์วัดการใช้ลมอัดในจุดสำคัญ

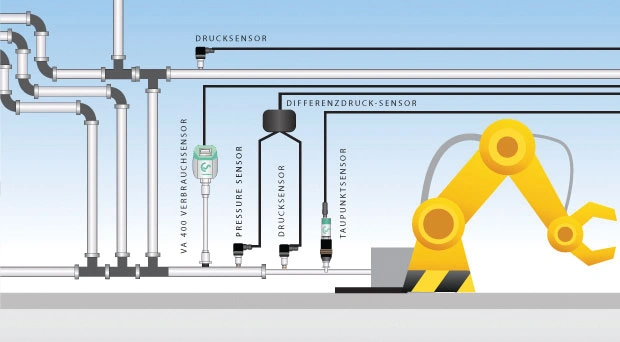

ขั้นตอนแรกของการวิเคราะห์ระบบลมอัด คือการติดตั้ง เครื่องวัดอัตราการไหล (Flow Meter) และ เครื่องวัดปริมาณการใช้ลมอัด (Consumption Meter) ที่มีความแม่นยำสูงในจุดสำคัญของระบบ โดยเฉพาะ

-

ท่อเมนหลักของสถานีผลิตลมอัด

-

ห้องคอมเพรสเซอร์ (Compressor Room)

อุปกรณ์เหล่านี้จะถูกติดตั้งโดยตรงในไลน์หลักของระบบ เพื่อเก็บข้อมูลการใช้ลมอัดจริงแบบเรียลไทม์ ซึ่งเป็นพื้นฐานสำคัญของการวิเคราะห์ในทุกขั้นตอนถัดไป

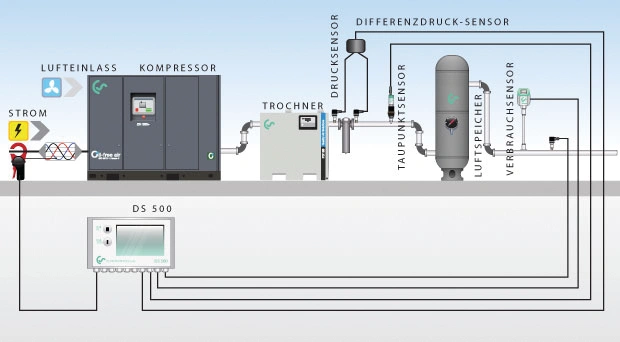

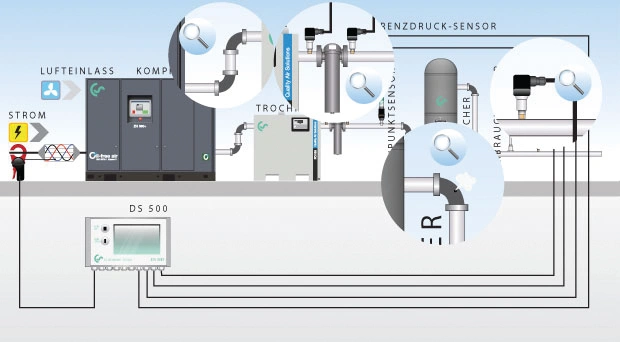

ภาพแสดงการใช้งาน DS 500 Intelligent Chart Recorder ร่วมกับเซนเซอร์วัดลมอัด Dew Point แรงดัน และพลังงานไฟฟ้า เพื่อตรวจสอบและวิเคราะห์ประสิทธิภาพระบบลมอัดในห้องคอมเพรสเซอร์ของโรงงานอุตสาหกรรม

ขั้นตอนที่ 2: บันทึกและวิเคราะห์ข้อมูลด้วย Intelligent Chart Recorder

หลังจากติดตั้งอุปกรณ์วัดแล้ว ขั้นตอนถัดไปคือการ บันทึกข้อมูลการใช้ลมอัดในท่อเมนหลัก โดยแนะนำให้ใช้ Intelligent Chart Recorder เพื่อให้ได้ข้อมูลที่ละเอียดและต่อเนื่อง

ตัวอย่างการใช้งานจริง คือการใช้

DS 500 Intelligent Chart Recorder ร่วมกับอุปกรณ์ตรวจวัดต่าง ๆ ได้แก่

-

VA 500 Consumption Sensor สำหรับวัดปริมาณการใช้ลมอัด

-

FA 510 Dew Point Sensor สำหรับวัดค่า Dew Point หรือ Pressure Dew Point

-

CS Current Clamp สำหรับวัดกระแสไฟฟ้าและการใช้พลังงาน

-

CS Pressure Sensor สำหรับวัดแรงดันลมอัด

อุปกรณ์ทั้งหมดนี้จะถูกติดตั้งที่จุดกำเนิดลมอัดในห้องคอมเพรสเซอร์ เพื่อให้ได้ภาพรวมของประสิทธิภาพระบบลมอัดอย่างครบถ้วน

หลังจากติดตั้งอุปกรณ์วัดแล้ว ขั้นตอนถัดไปคือการ บันทึกข้อมูลการใช้ลมอัดในท่อเมนหลัก โดยแนะนำให้ใช้ Intelligent Chart Recorder เพื่อให้ได้ข้อมูลที่ละเอียดและต่อเนื่อง

ขั้นตอนที่ 3: เก็บข้อมูลอย่างน้อย 1 สัปดาห์เต็ม

ในทางปฏิบัติ การวัดและบันทึกข้อมูลระบบลมอัดควรดำเนินการ อย่างน้อย 1 สัปดาห์เต็ม โดยแนะนำให้เริ่มตั้งแต่ วันศุกร์ถึงวันศุกร์ เพื่อครอบคลุมรอบการผลิตทั้งหมด

ช่วงวันหยุดหรือวันหยุดสุดสัปดาห์ เป็นช่วงเวลาที่เหมาะสมอย่างยิ่งในการ

-

ตรวจจับ การรั่วไหลของลมอัด (Compressed Air Leakage)

-

วิเคราะห์พฤติกรรมการทำงานของคอมเพรสเซอร์

ตามหลักการแล้ว ช่วงที่ไม่มีการผลิต ปริมาณการใช้ลมอัดควรใกล้เคียง 0 m³/h แต่ในความเป็นจริง มักพบการใช้ลมจากการรั่วไหล ซึ่งจะเห็นได้ชัดเจนจากข้อมูลที่บันทึกไว้

ในทางปฏิบัติ การวัดและบันทึกข้อมูลระบบลมอัดควรดำเนินการ อย่างน้อย 1 สัปดาห์เต็ม โดยแนะนำให้เริ่มตั้งแต่ วันศุกร์ถึงวันศุกร์ เพื่อครอบคลุมรอบการผลิตทั้งหมด

ขั้นตอนที่ 4: วิเคราะห์พฤติกรรมคอมเพรสเซอร์และวางแผนปรับปรุง

จากข้อมูลที่ได้ จะสามารถมองเห็น

-

การทำงานของคอมเพรสเซอร์ในช่วงวันหยุด

-

การใช้พลังงานเพื่อชดเชยการรั่วไหล

-

การใช้ลมอัดสูงสุด (Peak Load) ในช่วงเริ่มต้นสัปดาห์การผลิต

ข้อมูลเหล่านี้ช่วยให้ผู้บริหารและวิศวกรสามารถ

-

วางแผนแก้ไขจุดรั่วไหล

-

ปรับปรุงประสิทธิภาพระบบลมอัด

-

ลดค่าไฟฟ้าและต้นทุนการผลิตได้อย่างเป็นรูปธรรม

วิเคราะห์พฤติกรรมคอมเพรสเซอร์และวางแผนปรับปรุง

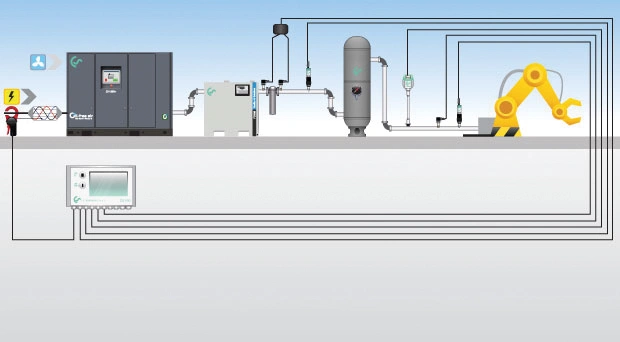

โซลูชันการวิเคราะห์ระบบลมอัดจาก CS INSTRUMENTS

DS 500 Intelligent Chart Recorder จาก CS INSTRUMENTS เป็นโซลูชันที่ออกแบบมาเพื่อการวิเคราะห์ระบบลมอัดและพลังงานโดยเฉพาะ สามารถปรับแต่งการใช้งานให้เหมาะสมกับแต่ละโรงงาน และรองรับการเชื่อมต่อกับเซนเซอร์หลากหลายประเภท

เหมาะสำหรับโรงงานที่ต้องการ

-

ตรวจสอบการใช้ลมอัดอย่างละเอียด

-

เพิ่มประสิทธิภาพพลังงาน

-

ลดต้นทุนในระยะยาว

ดูรายละเอียดสินค้าและโซลูชันเพิ่มเติมได้ที่ enlarge.co.th