ระบบลมอัดมีต้นทุนเท่าไร? วิเคราะห์ค่าใช้จ่ายตลอดอายุการใช้งาน (Compressed Air Cost Analysis)

ระบบลมอัด (Compressed Air System) เป็นหนึ่งในระบบที่ใช้พลังงานสูงที่สุดในโรงงานอุตสาหกรรม แต่กลับเป็นระบบที่มักถูกมองข้ามในแง่ของต้นทุนที่แท้จริง การเข้าใจโครงสร้างค่าใช้จ่ายของระบบลมอัดตลอด Life Cycle Cost จะช่วยให้โรงงานสามารถวางแผนลดต้นทุน และเพิ่มประสิทธิภาพพลังงานได้อย่างยั่งยืน

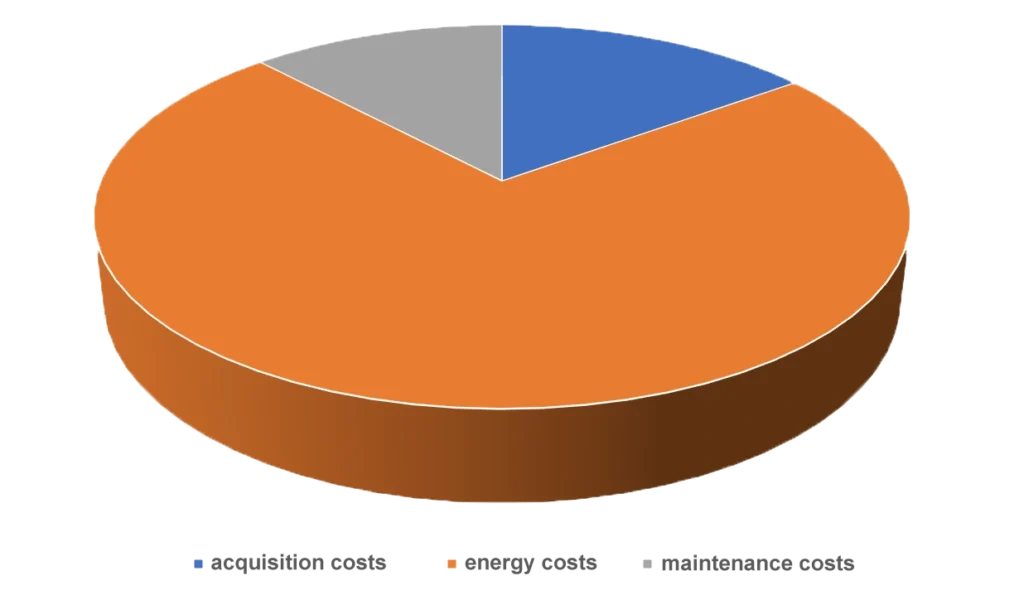

โครงสร้างต้นทุนของระบบลมอัดตลอดอายุการใช้งาน

โดยทั่วไป ค่าใช้จ่ายของระบบลมอัดสามารถแบ่งออกเป็น 3 ส่วนหลัก ดังนี้

1. ค่าใช้จ่ายในการจัดซื้อและติดตั้ง (Acquisition Cost)

ประมาณ 10–15%

ค่าใช้จ่ายในส่วนนี้ประกอบด้วย:

-

ค่าซื้อคอมเพรสเซอร์

-

เครื่องทำลมแห้ง (Air Dryer)

-

ถังลม ระบบท่อ และอุปกรณ์ประกอบ

-

ค่าติดตั้งและเดินระบบ

แม้จะเป็นค่าใช้จ่ายก้อนแรกที่เห็นชัดเจน แต่ในภาพรวมของอายุการใช้งาน ถือเป็นสัดส่วนที่น้อยเมื่อเทียบกับค่าใช้จ่ายระยะยาว

2. ค่าใช้จ่ายด้านพลังงาน (Energy Cost)

ประมาณ 70–75%

ค่าไฟฟ้าในการเดินระบบลมอัด คือ ต้นทุนที่สูงที่สุด ตลอดอายุการใช้งานของระบบ โดยเกิดจาก:

-

การทำงานของคอมเพรสเซอร์

-

การสูญเสียพลังงานจากการรั่วไหล

-

แรงดันที่สูงเกินความจำเป็น

-

ประสิทธิภาพของระบบที่ลดลงตามเวลา

ในเกือบทุกกรณี ค่าไฟฟ้าจะเป็นต้นทุนหลัก ของระบบลมอัด ไม่ว่าจะเป็นโรงงานขนาดเล็กหรือขนาดใหญ่

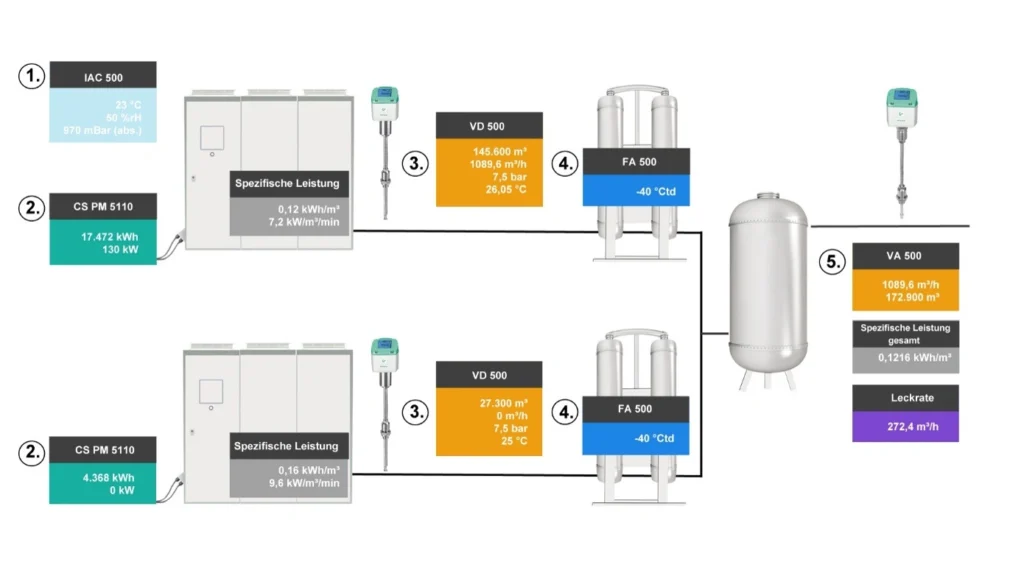

ภาพแสดงการวิเคราะห์ต้นทุนของระบบลมอัดในโรงงานอุตสาหกรรม พร้อมการตรวจวัดการใช้พลังงานของคอมเพรสเซอร์ เพื่อช่วยลดค่าไฟและเพิ่มประสิทธิภาพระบบลมอัด

3. ค่าใช้จ่ายด้านการบำรุงรักษา (Maintenance Cost)

ประมาณ 10–15%

ประกอบด้วย:

-

ค่าอะไหล่

-

ค่าซ่อมแซม

-

ค่าบำรุงรักษาตามรอบ

-

ค่า Service Contract (ถ้ามี)

ระบบที่ไม่ได้รับการบำรุงรักษาอย่างเหมาะสม จะมีต้นทุนพลังงานเพิ่มขึ้นโดยไม่รู้ตัว และเสี่ยงต่อการหยุดการผลิต

โครงสร้างต้นทุนระบบลมอัดในโรงงานอุตสาหกรรม แสดงสัดส่วนค่าอุปกรณ์ พลังงาน และการบำรุงรักษา

ภาพแสดงการวิเคราะห์ต้นทุนของระบบลมอัดในโรงงานอุตสาหกรรม พร้อมการตรวจวัดการใช้พลังงานของคอมเพรสเซอร์ เพื่อช่วยลดค่าไฟและเพิ่มประสิทธิภาพระบบลมอัด

หมายเหตุ: สัดส่วนค่าใช้จ่ายอาจแตกต่างกันไปตาม

ประเภทของระบบลมอัด

สภาพการใช้งาน

ชั่วโมงการเดินเครื่อง

พื้นที่และค่าไฟฟ้าในแต่ละประเทศ

อย่างไรก็ตาม ค่าใช้จ่ายด้านพลังงานเกือบทุกกรณีจะเป็นต้นทุนหลักเสมอ

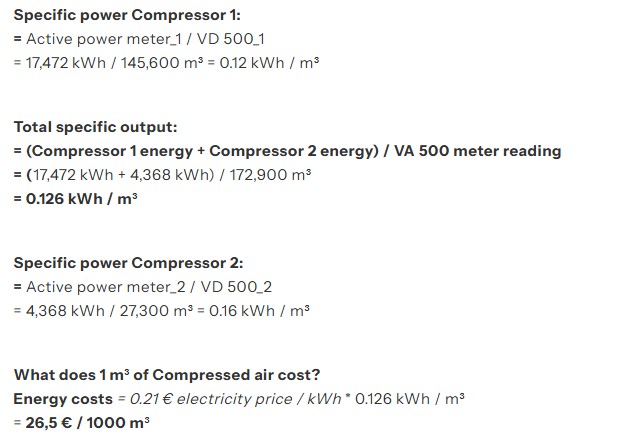

การวัดประสิทธิภาพระบบลมอัด: กุญแจสำคัญในการควบคุมต้นทุน

เพื่อให้สามารถประเมิน ต้นทุนต่อหน่วย (Specific Performance) ของระบบลมอัดได้อย่างแม่นยำ แนะนำให้มีการตรวจวัดข้อมูลอย่างเป็นระบบ

ระยะเวลาที่แนะนำในการวัด

-

อย่างน้อย 7 วันเต็ม

-

ครอบคลุมทั้งช่วงผลิต และช่วงที่ไม่มีการผลิต

-

เพื่อสะท้อนพฤติกรรมการใช้งานจริงของระบบ

การวัดเพียงช่วงสั้นอาจให้ข้อมูลบางส่วน

แต่ การวัดอย่างต่อเนื่อง (Continuous Measurement) เท่านั้น ที่สามารถแสดงภาพรวมที่แท้จริงของระบบลมอัดได้

ตัวอย่างผลการวัด: คอมเพรสเซอร์ 2 เครื่อง ภายใน 1 สัปดาห์

(ภาพประกอบ)

จากข้อมูลการวัด จะสามารถเห็นได้ชัดเจนถึง:

-

พฤติกรรมการทำงานของคอมเพรสเซอร์

-

การใช้พลังงานช่วงนอกเวลาผลิต

-

โหลดสูงสุด (Peak Load)

-

การสูญเสียพลังงานจากการรั่วไหล

ข้อมูลเหล่านี้คือพื้นฐานสำคัญในการตัดสินใจปรับปรุงระบบลมอัดให้มีประสิทธิภาพสูงสุด

โซลูชันที่ช่วยวิเคราะห์ต้นทุนระบบลมอัดอย่างแม่นยำ

🔹 DS 500 Intelligent Chart Recorder

ศูนย์กลางการบันทึกและวิเคราะห์ข้อมูลลมอัดและพลังงาน

-

วัดการใช้ลมอัด พลังงานไฟฟ้า แรงดัน และ Dew Point

-

เหมาะสำหรับ Energy Audit และ ISO 50001

🔗 Internal Link: DS 500 Intelligent Chart Recorder

🔹 VA 500 Flow & Consumption Sensor

เซนเซอร์วัดอัตราการไหลและปริมาณการใช้ลมอัด

-

เห็นการใช้ลมจริงแบบเรียลไทม์

-

ตรวจจับการรั่วไหลได้อย่างชัดเจน

🔗 Internal Link: VA 500 Flow / Consumption Sensor

🔹 FA 510 Dew Point Sensor

เซนเซอร์วัดความชื้นในลมอัด

-

ควบคุมคุณภาพลมอัด

-

ลดความเสียหายของเครื่องจักร

-

รองรับมาตรฐาน ISO 8573-1

🔗 Internal Link: FA 510 Dew Point Sensor

สรุป: ระบบลมอัดที่ควบคุมต้นทุนได้ เริ่มจากการวัดที่ถูกต้อง

หากโรงงานต้องการลดต้นทุนระบบลมอัดอย่างยั่งยืน

การเข้าใจโครงสร้างค่าใช้จ่ายเพียงอย่างเดียวไม่เพียงพอ

แต่ต้องอาศัย ข้อมูลจริงจากการวัดอย่างต่อเนื่อง

คุณไม่สามารถลดต้นทุนได้ หากคุณไม่รู้ว่าพลังงานถูกใช้ไปที่ไหน

ดูโซลูชันการวิเคราะห์ระบบลมอัดและพลังงานได้ที่

👉 enlarge.co.th